- Un diodo flyback limita i picchi induttivi offrendo un percorso di ricircolo a bassa resistenza.

- Posizionarlo vicino alla bobina riduce EMI, archi e stress su relè e semiconduttori.

- La scelta del diodo (IF, VRRM, tempi) dipende da carico e velocità; Schottky per switching rapido.

- Per rilascio rapido del relè si usa resistore o zener in serie, verificando tensioni e dissipazioni.

Nei circuiti con bobine e carichi induttivi, prima o poi si scopre che l’energia immagazzinata nel campo magnetico non scompare “per magia”: quando si toglie l’alimentazione, riappare sotto forma di un picco di tensione che può far danni seri. In questo contesto, il diodo flyback (detto anche diodo di ruota libera o di ricircolo) è l’alleato più semplice ed efficace per evitare sovratensioni, archi e reset misteriosi dei microcontrollori.

Se hai mai visto un relè far scintille ai contatti o un MCU riavviarsi quando un solenoide si diseccita, sai di cosa parliamo: la bobina “prova” a mantenere la corrente e genera una tensione contraria, spesso elevatissima. Inserendo correttamente un diodo in antiparallelo alla bobina, il picco viene smorzato e l’energia residua trova un percorso sicuro in cui dissiparsi, riducendo stress elettrico e interferenze elettromagnetiche (EMI).

Che cos’è un diodo flyback e perché è fondamentale

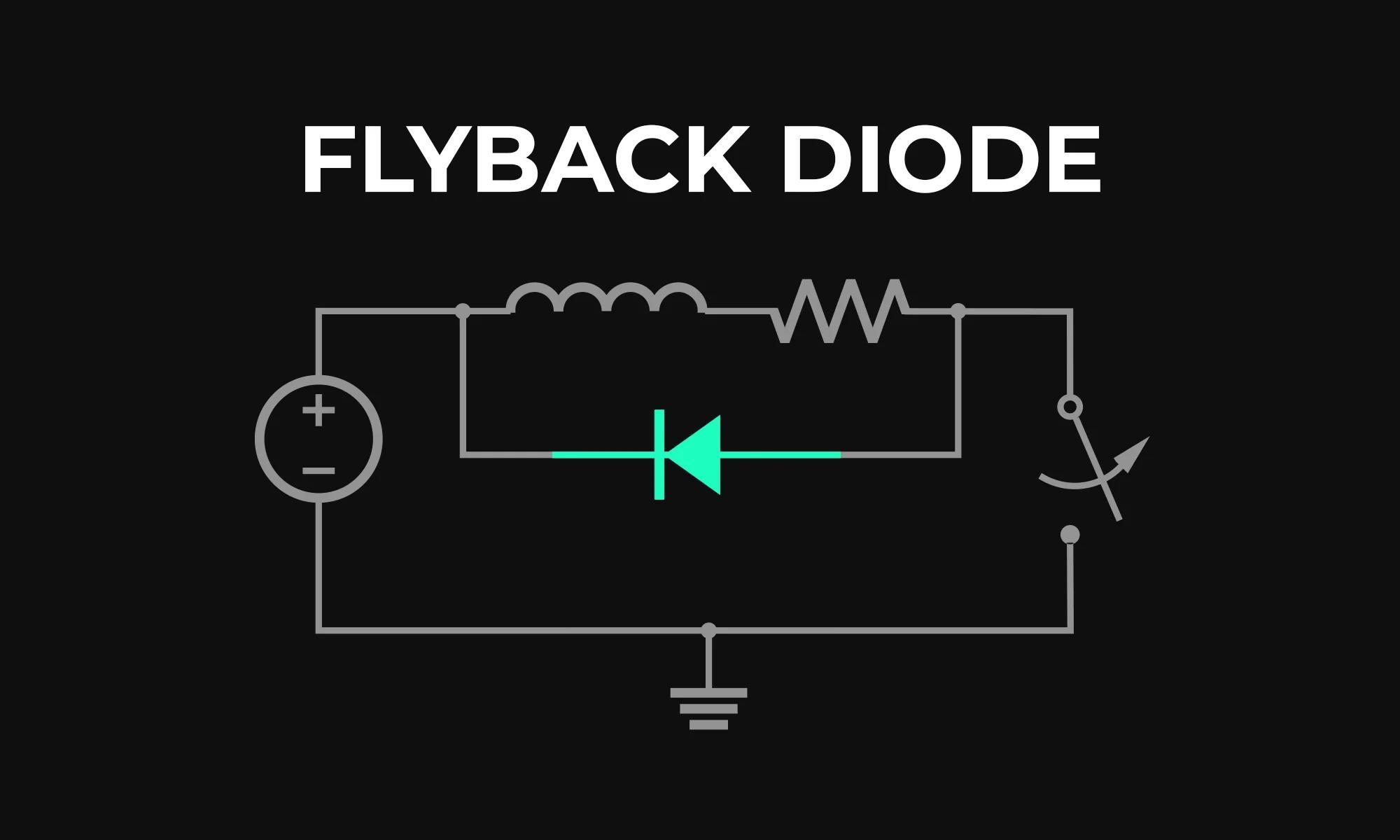

Con l’espressione diodo flyback si indica un diodo collegato in polarità inversa rispetto all’alimentazione e in parallelo alla bobina di un induttore, relè, solenoide o motore DC. Nel funzionamento normale non conduce, ma quando si disalimenta l’induttore, la tensione indotta ne inverte la polarità, portandolo in conduzione e offrendo alla corrente un percorso di ricircolo a bassa resistenza.

Questo semplice accorgimento previene la formazione di archi ai contatti meccanici e, se lo switching è effettuato da semiconduttori, evita che transistor e MOSFET siano sottoposti a sovratensioni in grado di danneggiarli. In più, limita i disturbi irradiati che possono accoppiarsi sulle linee di segnale o di alimentazione, causando malfunzionamenti secondari.

Induttori: come immagazzinano energia e perché generano picchi

Un induttore accumula energia nel proprio campo magnetico quando è percorso da corrente; per legge di Faraday-Lenz, si oppone alle variazioni di corrente generando una tensione tale da contrastare il cambiamento di I. A circuito alimentato, la crescita di corrente è limitata da V/L (dI/dt ≈ V/L), mentre, quando il circuito si apre, l’induttore cerca di mantenere il flusso di corrente con una tensione di segno opposto, anche molto alta.

Questo impulso, spesso chiamato “inductive kick”, può superare di molte volte la tensione di alimentazione. In un esempio reale con un solenoide a 24 V, si sono osservati picchi attorno a −300 V ai capi dell’interruttore, che hanno innescato un arco finché l’energia magnetica non si è dissipata come calore nell’arco stesso. In assenza di protezioni, tale fenomeno provoca bruciature e usura dei contatti o, con switch a stato solido, guasti del componente.

Come funziona il diodo di ruota libera nel dettaglio

All’apertura del circuito, la polarità ai capi dell’induttore si inverte e il diodo si porta in conduzione diretta: la corrente continua così a circolare nel loop formato da induttore e diodo, senza più necessità della sorgente di alimentazione. La tensione ai capi dell’induttore viene limitata a circa la caduta diretta del diodo (tipicamente 0,7–1,5 V per diodi al silicio non Schottky), prevenendo in modo efficace l’arco e i picchi di tensione distruttivi.

Questa corrente di ricircolo, detta freewheeling, decresce gradualmente verso lo zero con una costante di tempo determinata da L e dalla resistenza serie del circuito (inclusa quella dell’avvolgimento). La dissipazione dell’energia magnetica avviene così in modo controllato e silenzioso, riducendo nettamente i disturbi irradiati nell’intorno.

Effetti collaterali desiderati e compromessi da gestire

Lato protezione, il diodo fa miracoli; tuttavia ha anche un effetto pratico da considerare: la tensione ai capi della bobina, durante il rilascio, è bassa (≈ Vd_diodo), quindi la corrente cala più lentamente. Sui relè ciò può tradursi in un ritardo percepibile nella caduta dell’ancora (drop-out), cioè contatti che si aprono con leggero ritardo rispetto all’assenza del diodo.

Se serve un rilascio rapido, si usa un diodo in serie a un resistore, oppure si impiega un zener in serie ma polarizzato inversamente rispetto al flyback: così si consente una tensione di recupero più alta (ma controllata), che accelera la dissipazione dell’energia della bobina. È un compromesso: maggiore velocità di decadimento in cambio di tensioni più elevate che il transistor di pilotaggio deve comunque sopportare.

EMI, archi e microcontrollori: perché il layout conta

Il picco induttivo non è solo una minaccia diretta per i componenti: l’arco che si forma e la rapida variazione di corrente generano un’ampia banda di emissioni elettromagnetiche (radiofrequenza e luce), capaci di accoppiarsi su fili adiacenti come fossero antenne improvvisate. Il risultato? Reset improvvisi dei microcontrollori, disturbi sporadici, click sui ricevitori radio vicini.

Una buona regola pratica è posizionare il diodo di ruota libera fisicamente il più vicino possibile alla bobina o all’induttore. Così si minimizza l’area del loop e si riducono sia i tratti di circuito sottoposti ad alta tensione, sia l’efficienza “antenna” delle piste o dei cablaggi. Anche la disposizione delle masse e la separazione fra percorsi di potenza e segnale aiutano a domare le EMI.

Una storia reale: quando il problema è “fuori” dal tuo PCB

Capita di attivare tutti i diodi flyback sui relè del proprio progetto e vedere comunque reset e crash inspiegabili. Un caso emblematico riguarda un pannello di controllo collegato a relè meccanici esterni che pilotavano riscaldatori industriali: nonostante il PCB integrasse i diodi corretti, i relè esterni installati da terze parti non avevano alcun diodo di snubber in parallelo alla bobina.

Il risultato era una valanga di disturbi che rientravano attraverso i cavi di connessione, innescando i reset del dispositivo. La lezione è semplice: la protezione deve essere installata laddove nasce il fenomeno, quindi direttamente sulla bobina del relè o del solenoide, anche quando l’attuatore è esterno e non sotto il tuo controllo diretto.

Numeri e misure: da −300 V a circa −1,4 V

Una sessione di misura con oscilloscopio su un solenoide a 24 V mostra due scenari: senza protezione, la tensione ai capi dell’interruttore rimbalza fino a circa −300 V, con fronti ripidi e segni di arco; con un diodo 1N4007 in antiparallelo al solenoide, il picco è limitato a circa −1,4 V (somma della caduta del diodo e delle resistenze/cablaggi di collegamento).

Il tracciato con diodo risulta anche più uniforme, probabilmente perché si evita l’arco ai contatti; in entrambe le condizioni, lo smaltimento dell’energia impiega pochi millisecondi, ma con il diodo classico la caduta del relè è un po’ più lenta proprio per via della tensione di recupero più bassa.

Dove si usa: applicazioni tipiche

I diodi di ruota libera compaiono ovunque ci sia un induttore che viene commutato: nei driver di relè, nei solenoidi e nelle valvole, negli H-bridge per motori DC, e nei convertitori di potenza. Nei sistemi a commutazione (SMPS) si sfrutta lo stesso principio, ma l’energia non si dissipa in calore: viene trasferita, per esempio, a un condensatore per alimentare il carico.

- Relè e solenoidi DC: protezione dei componenti di pilotaggio e riduzione di archi e EMI.

- Motori in corrente continua: limitazione dei picchi durante frenate o spegnimenti.

- Alimentatori switching: recupero dell’energia induttiva verso il carico.

- Trasformatori e commutazioni rapide: soppressione di transitori potenzialmente dannosi.

Scelta del diodo: parametri pratici e modelli comuni

La selezione corretta evita sorprese. In generale, la corrente diretta nominale del diodo deve essere pari o superiore alla corrente di bobina, e la tensione inversa massima (VRRM) dev’essere più alta della tensione di alimentazione e dei transitori previsti. Per molti relè, un 1N4007 è una soluzione semplice e collaudata.

Nei convertitori a commutazione si preferiscono spesso i diodi Schottky (per esempio famiglie 1N58xx), perché hanno bassa caduta diretta (~0,2 V a correnti ridotte) e tempi di recupero molto rapidi, con perdite inferiori durante i transitori. Per segnali veloci e piccole correnti, un 1N4148 può essere adeguato, mentre per bobine di relè generiche un 1N400x resta un classico affidabile.

Se serve velocità: resistore o zener in serie

Quando è necessario che i contatti del relè si aprano rapidamente, si può inserire un resistore in serie al diodo di ruota libera, così da innalzare la tensione di recupero e accelerare il decadimento di corrente. In alternativa, si utilizza un diodo zener in serie (polarizzato inversamente) rispetto al diodo flyback: si impone una soglia di tensione fissa, accorciando i tempi di rilascio.

Attenzione: più veloce è la scarica, più alta sarà la tensione che grava sul transistor di pilotaggio e sugli stessi componenti di soppressione. Occorre quindi verificare le tensioni massime e le potenze dissipate per non spostare il problema altrove.

Ridurre i disturbi alla fonte: consigli di layout e cablaggio

Oltre a montare il diodo vicino alla bobina, conviene curare il ritorno di massa, separando percorsi di potenza e segnali sensibili. Le tracce che commutano correnti induttive dovrebbero essere corte e compatte, mentre i collegamenti verso microcontrollori e ADC andrebbero instradati lontano dalle aree “rumorose”.

Nei sistemi distribuiti, con attuatori remoti, è buona prassi installare il diodo direttamente sull’attuatore, non solo sulla scheda di controllo. Così si abbatte la porzione di cablaggio soggetta a sovratensione e si riduce la possibilità che i disturbi rientrino nei connettori verso l’elettronica di controllo.

Benefici chiave nel mondo reale

Con un diodo flyback ben dimensionato, i circuiti che commutano induttori tendono a essere più affidabili: si protegge l’elettronica sensibile, si aumenta la vita utile di contatti e semiconduttori, e si tagliano i picchi che potrebbero indurre errori difficili da diagnosticare.

In più, la riduzione degli spike limita i rumori condotti e irradiati, aiutando a rispettare le specifiche EMC e riducendo i rischi di malfunzionamenti sul campo. Anche i costi di manutenzione possono diminuire, visto che diminuiscono bruciature ai contatti e guasti da sovratensione.

Piccolo promemoria di dimensionamento

Per la maggior parte delle bobine di relè a bassa tensione, un diodo di uso generale come la famiglia 1N400x funziona egregiamente, purché la VRRM sia appropriata e la corrente sia compatibile con la bobina. Se il carico è veloce o opera in un convertitore di potenza, valutare Schottky a bassa Vf e tempi rapidi; per esigenze di rilascio rapido, considerare la soluzione con resistore o zener in serie.

Non dimenticare che anche la disposizione fisica conta: il miglior diodo del mondo non può compensare un layout che crea loop ampi e induttivi o un cablaggio che si comporta da antenna tra attuatore e centralina.

Domande frequenti che vale la pena porsi

Il diodo snubber è la stessa cosa del flyback? Spesso nel linguaggio comune sì, ma tecnicamente gli snubber sono una famiglia di reti di soppressione (RC, RCD, diodo+R, zener, ecc.). Il diodo di ruota libera è il membro più semplice e diffuso, usato soprattutto con carichi induttivi DC.

Perché a volte, nonostante i diodi, ho ancora disturbi? Spesso perché il diodo non è dove serve, oppure perché il sistema comprende attuatori esterni privi di protezione locale. Altre volte è colpa dei percorsi di massa e del cablaggio che favoriscono l’accoppiamento dei transitori nelle linee sensibili.

Checklist pratica prima di chiudere il progetto

- Diodo vicino alla bobina e loop minimo per ridurre EMI e tensioni locali elevate.

- IF e VRRM adeguati al carico e ai transitori previsti, con margine.

- Valutare Schottky per switching veloce; 1N400x per relè generici; 1N4148 per segnali.

- Se serve rilascio rapido: resistore o zener in serie, verificando tensioni e dissipazioni.

Quando si parla di bobine, la fisica detta le regole: un induttore vuole mantenere la corrente e “si vendica” con una sovratensione quando gli si chiude il rubinetto. Un semplice diodo in antiparallelo disinnesca il problema alla fonte, rende i progetti più solidi e limita quelle anomalie sfuggenti che prosciugano ore di debug. Dai relè ai motori, fino agli alimentatori switching, capire e applicare bene il concetto di freewheeling fa spesso la differenza tra un prototipo instabile e un prodotto che, una volta installato, ci si dimentica di dover riaprire.